بررسی مشخصات و کالیبراسیون گیج های فشار بوردون تیوب عقربه ای مطابق استاندارد بین المللی EN 837

مرسوم ترین و پرکاربردترین فشارسنج ها در صنعت ، فشارسنج های عقربه ای از نوع بوردون تیوب می باشند. این فشارسنج ها براساس استاندارد بین المللی EN837 ساخته می شوند.

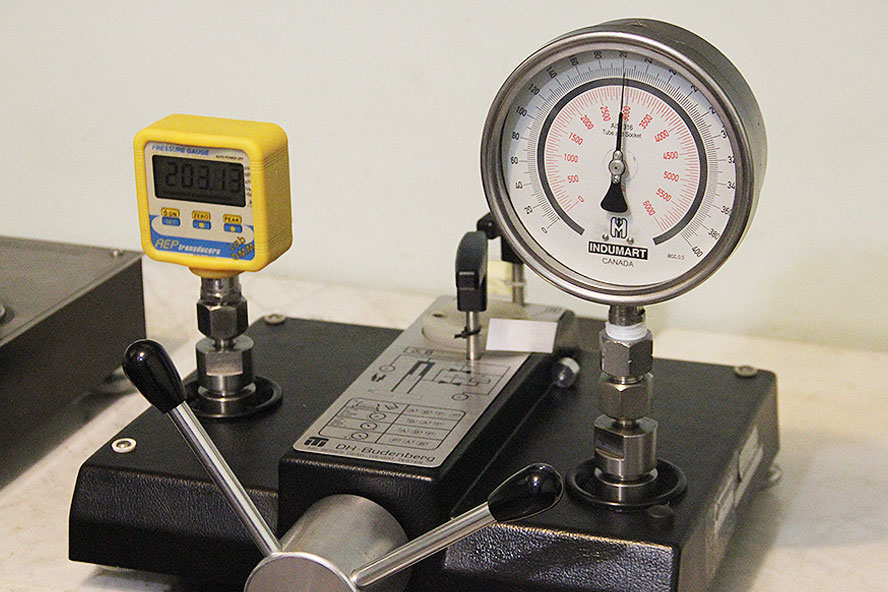

برای کالیبراسیون این فشارسنج ها نیز علاوه بر این استاندارد ، اسناد دیگری نیز وجود دارد که در بخش کالیبراسیون به مراتب از این سند قوی تر و با جزییات بیشتر کالیبراسیون فشارسنج ها را شرح داده اند ولی با توجه به شرح این استاندارد ، بخش آزمون و کالیبراسیون این استاندارد نیز شرح داده خواهد شد.

سایز ها:

این فشارسنج ها در سایزهایی با قطرهای زیر ساخته می شوند( بر حسب میلی متر):

40 , 50 , 63 , 80 , 100 , 150 , 160 , 250

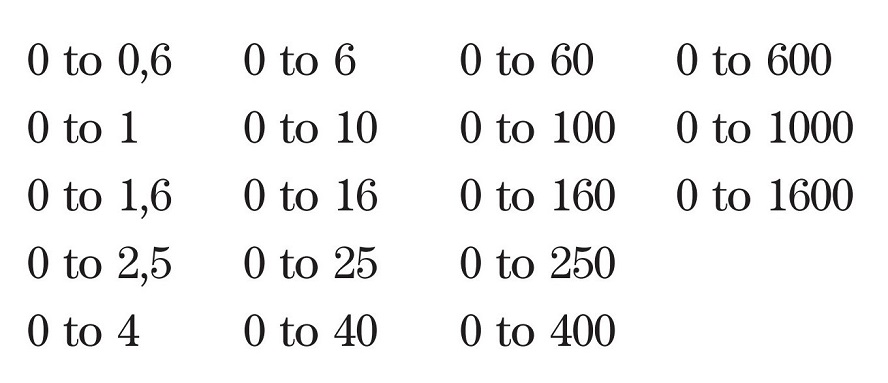

این فشارسنج ها از نوع نسبی بوده و در گستره های مثبت و منفی و تا 1600 BAR مطابق جداول زیر ساخته می شوند:

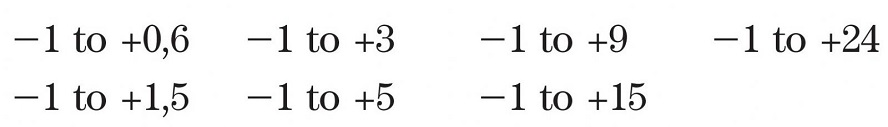

در گستره خلا از صفر تا -1 و -0.6 بار ساخته شده و در گستره های ترکیبی فشار خلا نیز در گستره های زیر ساخته می شوند:

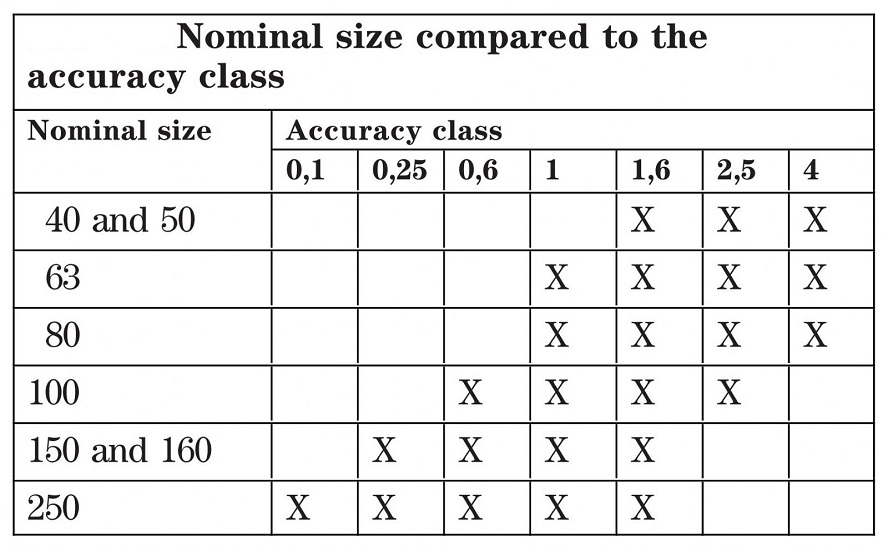

در جدول زیر سایزهای فشارسنج ها در مقایسه با کلاس آنها دیده می شود. یعنی مطابق این استاندارد برای کلاس های مختلف سایزهای مشخصی در نظر گرفته شده . به عنوان مثال برای کلاس 1% سایز فشارسنج باید مساوی یا بزرگ تر از 63mm باشد یا برای کلاس 0.1% سایز باید 250mm باشد.

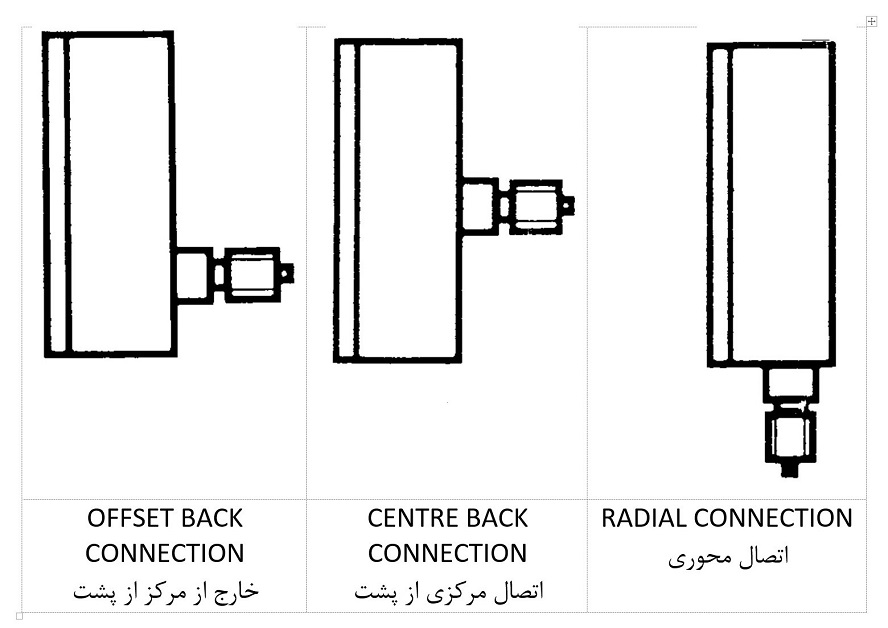

در شکل زیر محل قرارگیری اتصال گیج های فشار دیده می شود.

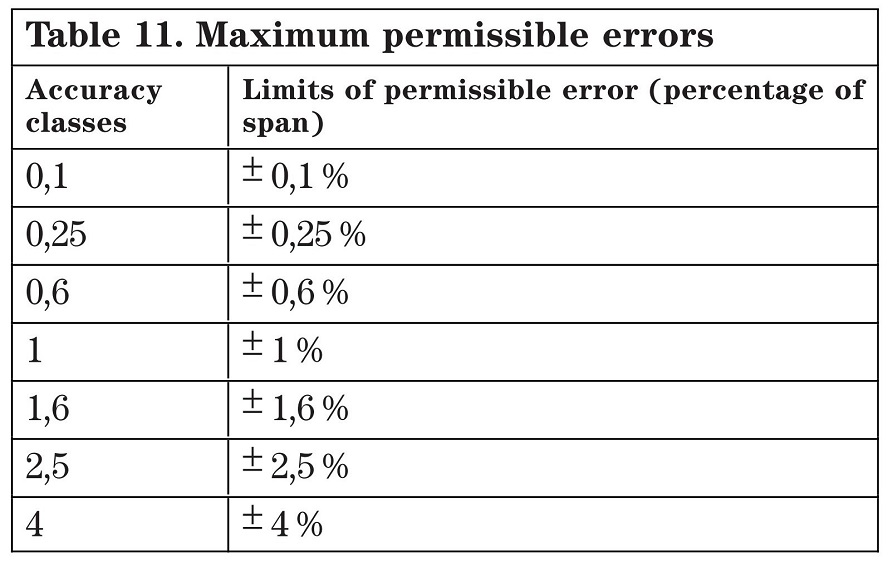

کلاس های فشارسنج های بوردون:

بعنوان مثال برای گیج فشار با گستره 100BAR و کلاس 1% خطای مجاز معادل یک درصد 100 بار یعنی 1 بار می باشد. خطای گیج فشار با کالیبراسیون آن مشخص می شود.

خطای پسماند:

خطای پسماند که معادل اختلاف مقادیر حاصل از کالیبراسیون در حالت رفت و برگشتی یا افزایشی – کاهشی می باشد نباید از کلاس فشارسنج فراتر رود.

برای تعیین کلاس و مقادیر پسماند ، فشارسنج در دمای 20 درجه سلسیوس کالیبره می شود.

تاثیر دما:

تغییرات فشار اندازه گیری شده توسط فشارسنج به دلیل تغییر دمای محیط کاری از دمای استاندارد کالیبراسیون°C 20 نباید از رابطه زیر تجاوز نماید.

برخی مشخصات مورد نیاز فشارسنج های بوردون:

1- فشارسنج باید تحمل فشار بیشینه معادل حداکثر فشار کاری خود را برای مدت طولانی بدون تغییر کلاس آن داشته باشد.

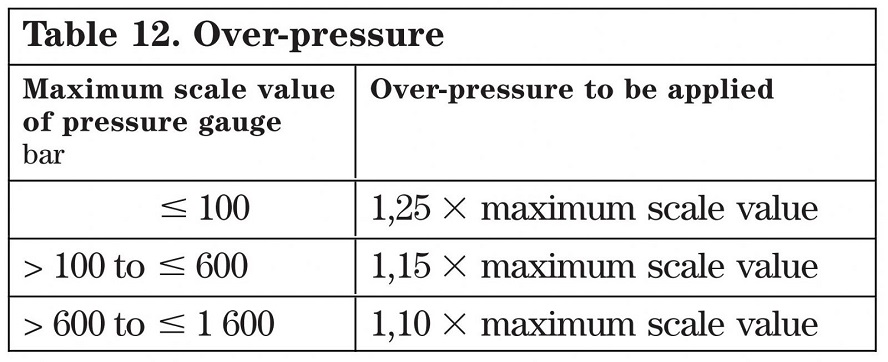

2- فشارسنج باید برای مدت زمانی کوتاه توانایی اضافه بار مطابق جدول ذیل را دارا باشد.

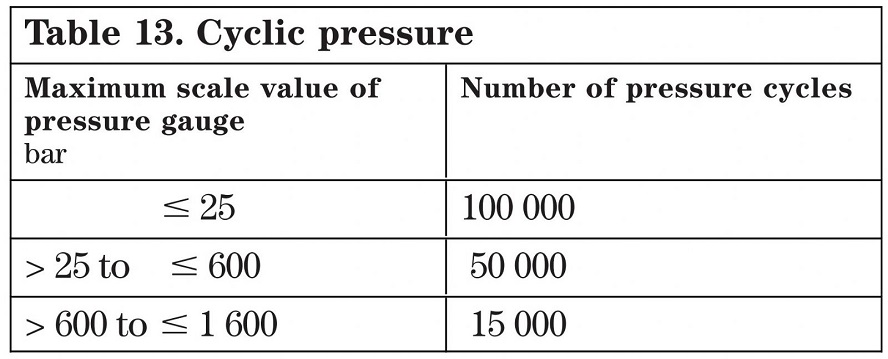

3- فشارسنج باید تحمل نوسانات فشار در بازه 30 تا 60 درصد گستره خود را به تعداد سیکل هایی که در جدول زیر قید شده بدون تغییر کلاس و افزایش خطا از حدود مجاز داشته باشد.

4- فشارسنج باید در دمای منفی 20 تا مثبت60 درجه سلسیوس توانایی کار داشته باشد.

5- برای کلاس های 1 درصد تا 4 درصد فشارسنج باید توانایی کار بدون تغییر کلاس درستی را پس از شوکی معادل 10g داشته باشد.

6- فشارسنج نباید پس از ارتعاش در سه محور معادل شتاب 0.5g و فرکانس بین 10 تا 150 هرتز تغییراتی بیش 5 درصد کلاس درستی خود داشته باشد.

7- نشتی فشارسنج نباید از 0.005mbar.L/s بیشتر باشد.

8- فشارسنج برای انحراف نصب معادل 5 درجه در هر محور نباید بیش از نصف کلاس درستی خود تغییرات داشته باشد.

9- کمان زاویه بین حداقل و حداکثر مقیاس فشارسنج نباید از 270 درجه کم تر باشد.

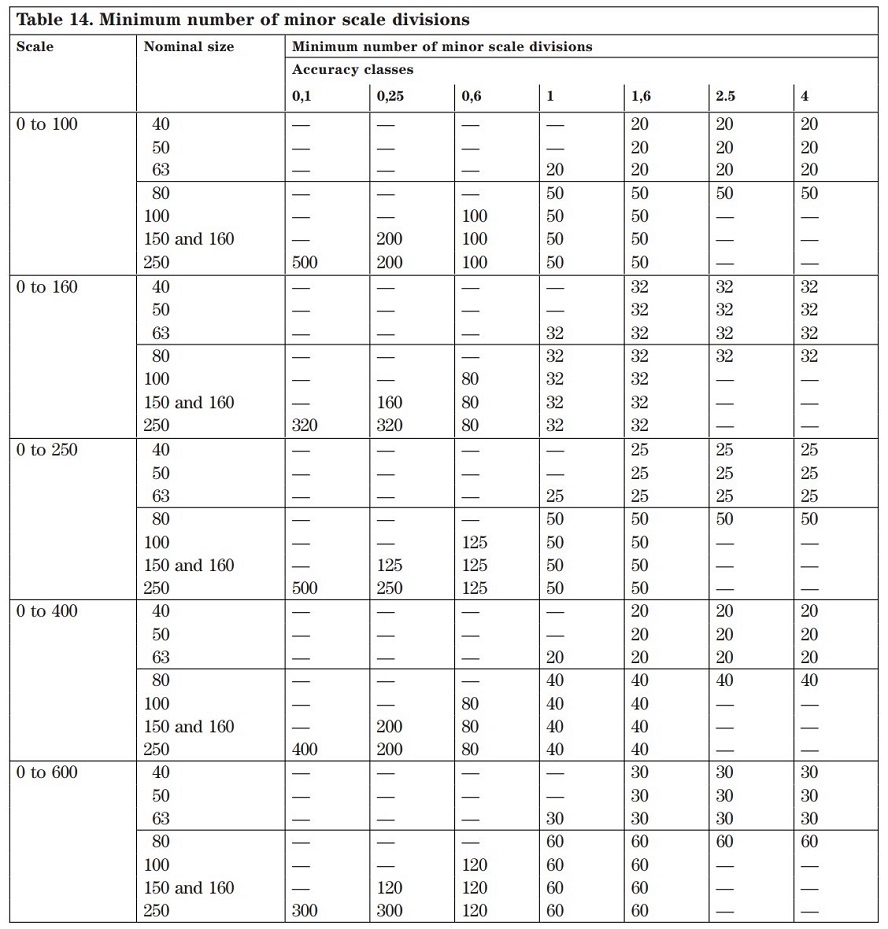

10- تفکیک پذیری فشارسنج باید حداقل الزامات جدول ذیل را پوشش دهد.

11- ضخامت خطوط چاپی مقیاس باید حداکثر یک پنجم فاصله خطوط مقیاس باشد تا قرائت فشار به سهولت انجام شود.

12- نمادهای المنت های(ماژول های) بکار رفته در فشارسنج های بوردون

13- تعداد نقاط کالیبراسیون برای کلاس های مختلف به شرح ذیل می باشد.

|

کلاس 0.1% تا خود 0.6% |

کلاس 1% تا 2.5% |

کلاس 4% |

||

|

10 نقطه کالیبراسیون |

5 نقطه کالیبراسیون |

4 نقطه کالیبراسیون |

||