کالیبراسیون دوره ای و کنترل های میانی تجهیزات Calibration and Intermediate Check

کالیبراسیون فرآیندی است که در آن مقایسه تجهیز و تجهیز مرجع انجام شده و ضمن تعیین انحرافات دستگاه ، وضعیت دستگاه نسبت به کلاس خود و حدود تعیین شده مشخص(گاها توسط سازنده) می گردد.در کالیبراسیون ، هر تجهیز به تجهیز مرجع بالاتری که خود کالیبره می باشد تا اتصال نهایی به استانداردهای اندازه گیری ملی و بین المللی متصل می گردد تا قابلیت ردیابی مفهوم گردد.

برای این مقصود سازندگان تجهیزات اندازه گیری در کلاس ها و سطح های متفاوتی از درستی اقدام به طراحی و ساخت تجهیزات اندازه گیری می کنند که هر کدام نسبت به سطح نیاز کاربر قابل انتخاب می باشد.

در مرحله بعدی کالیبراسیون ، که خطاها مشخص و با حدود مجاز مقایسه گردید در صورت وجود خطای بیش از حدود مجاز اقدام به تنظیم سیستم اندازه گیری خواهد شد که نباید با کالیبراسیون اشتباه گرفته شده و جزو فرآیند کالیبراسیون در نظر گرفته شود. پس از تنظیم ، سیستم مجددا باید کالیبره شده و در صورت امکان نتایج کالیبراسیون قبل از تنظیم و بعد از تنظیم مستند گردند.

کالیبراسیون معمولا بصورت تواتر زمانی انجام می شود که معمول ترین توالی کالیبراسیون یک سال می باشد و با نیاز و شرایط کاری تجهیز این زمان ممکن است کوتاه تر یا طولانی تر شود.

مطابق بند 3-4-8-7 استاندارد ISO/IEC 17025 تعیین فواصل کالیبراسیون با کاربر دستگاه بوده و آزمایشگاه کالیبره کننده نباید هیچ توصیه ای در این مورد بدون توافق مشتری داشته باشد.

زمانی که تجهیز کالیبره شده و خطاهای بیش از حدود مجاز دیده شود نسبت به تنظیم سیستم اقدام و دستگاه مجددا کالیبره می شود ، از این زمان اعتبار کالیبراسیون شروع می شود حال چه اطمینانی وجود دارد که این تجهیز یا حتی تجهیزی که در کالیبراسیون ، فاقد خطاهای غیرمجاز بوده تا مرتبه بعدی کالیبراسیون فاقد خطاهای غیرمجاز بوده و رانش بیش از انتظار نداشته و با ریسک های تعیین شده کار می کند؟

برای رفع این نقیصه باید برای فعالیت هایی برنامه ریزی کرد که باعث افزایش اطمینان کاربر به سیستم اندازه گیری شده و هرگونه رانش و خطاهای خارج از حدود مجاز را در فاصله دو کالیبراسیون متوالی قبل از آسیب به سیستم کیفیت شناسایی نمود. در برخی صنایع با حساسیت بالا مانند صنایع داروسازی ، غذایی و نظامی این مساله به مراتب مهم تر بوده و باید جدی تر گرفته شود چرا که علاوه بر ایجاد خسارت مالی باعث ایجاد خسارت جانی نیز خواهند شد که غیر قابل جبران خواهد بود.

به عنوان مثال درصورتیکه یک فریزر دارو در فاصله دو کالیبراسیون بدرستی عمل ننماید ممکن است باعث دورریخته شدن داروها یا الزام به بازگردانی داروها از دسترس مصرف کننده ها یا حتی آسیب های جانی به مصرف کنندگان گردد.

این نقیصه با انجام کنترل های میانی با برنامه قابل کاهش می باشد.

کنترل میانی ، فرآیندی برای تصدیق کالیبراسیون تجهیزات در فاصله ی زمانی بین کالیبراسیون های متوالی می باشد. این فرآیند تصدیق می کند که آیا رانش های بیش از حد مورد انتظار در سیستم ، در بازه زمانی بین کالیبراسیون ها رخ داده یا خیر؟ و اینکه هم چنان می توان با اطمینان و ریسک های مورد انتظار از تجهیزات استفاده نمود یا خیر!

این فرآیند مطابق بند 6-4-10 استاندارد ایزو 17025 درجایی که برای حفظ اعتماد به عملکرد تجهیزات ضروری باشد الزامی بوده و باید مطابق یک روش اجرایی انجام گیرد.

تحلیل نتایج کنترل های میانی

برخی مواردی که در این زمینه ممکن است مشاهده گردد به قرار زیر می باشد، که در زیر معیار های پذیرش بیان گردیده است.

درستی (Accuracy)

تجهیز توسط سازنده تعیین شده و توسط کالیبراسیون با مرجع بالاتر و دارای قابلیت ردیابی این درستی تایید گردیده است. (کالیبراسیون اولیه)

در این جا دو حالت متصور است:

1- تجهیز به صورت داخلی توسط مرجع بالاتر کالیبره شده و در کنترل میانی هم مجددا در نقاط بحرانی یا تعیین شده) مانند حداکثر و میانه و پایین ، وسط و حداکثر و …) کالیبره شده و مقادیر با مقادیر قرائت شده در کالیبراسیون ادواری مقایسه و این مقادیر نباید با یکدیگر بیش از رانش تعیین شده تفاوت داشته و نیز در بازه درستی اعلامی سازنده قرار گیرند.

تجهیز بصورت خارجی کالیبره شده و آزمایشگاه توانایی بررسی این تجهیز را توسط تجهیزی بهتر یا حداقل هم رده داراست. در این حالت تجهیز دقیقا پس از کالیبراسیون خارجی توسط تجهیز مورد نظر بررسی شده و تفاوت ثبت می شود و در زمان کنترل میانی نیز مجددا بررسی شده و مقدار قرائت شده ثبت می شود .تفاوت این دو مقدار رانش بوده که نباید از مقادیر تعیین شده رانش سالیانه و درستی اعلامی سازنده فراتر رود.

2- تجهیز بصورت خارجی کالیبره شده و تجهیزاتی با گستره های همپوشانی Overlapping در آزمایشگاه وجود دارد که در این حالت می توان تجهیزات را باهم مقایسه نمود.

در این حالت مثلا وزنه 5 گرم با وزنه های 1+2+2 مقایسه می گردد یا حد بالای یک هیدرومتر با حد پایین هیدرومتر دیگر مقایسه می گردد یا بیشینه سنسور دمای مقاومتی با نقطه وسط ترموکوپل مقایسه می گردد. (کنترل میانی ترموکوپل)

باید توجه داشت در این حالت به تجهیزات کمکی برای مقایسه نیاز است.مانند مقایسه گر جرم کوره و حمام کالیبراسیون و … در این حالت معیار پذیرش حدود مجاز درج شده در اسنادمعتبر می باشد مانند OIML R 111 برای جرم وزنه ها .

باید توجه داشت که در کالیبراسیون نیاز به نسبت TAR و TUR حداقل 3 بین استاندارد مرجع و تجهیز تحت کالیبراسیون وجود دارد ولی در کنترل میانی حتی با نسبت یک یه یک نیز می توان به نتایج مورد اطمینانی دست یافت.

3- حالتی غیر از دو حالت ذکر شده که در این مورد کاربر بسته به امکانات خود باید رویه ای اتخاذ نماید. معیار پذیرش در این حالت می تواند مقایسه تفاوت ها با عدم قطعیت های موجود در مراحل کنترل یا کالیبراسیون میانی باشد.

برخی روش های قابل استفاده:

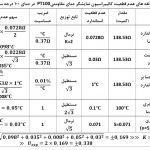

استفاده از آماره En ، رسم چارت های کنترل ، محاسبه قابلیت تجهیز در زمان های متفاوت ، مقایسه با مواد مرجع ، کالیبراسیون خارجی ، آزمون های مهارت PT ، بررسی خطی بودن تجهیز ، مقایسات بین آزمایشگاهی ، مقایسات درون آزمایشگاهی و …

تعداد کنترل های میانی بین دو کالیبراسیون متوالی با توجه به نکات ذیل تعیین می گردد.

رده درستی تجهیز و خطاهای مجاز MPE

تلرانس ها و حدود رواداری تعریف شده برای تجهیز تحت کالیبراسیون

فاصله زمانی دو کالیبراسیون متوالی

ریسک های مورد نظر

رانش های ثبت شده در کالیبراسیون ها و کنترل های میانی قبلی

نسبت TAR و TUR تجهیز استاندارد استفاده شده در کنترل میانی

عدم قطعیت هدف و عدم قطعیت کنترل میانی

نوع تجهیز

مقدار استفاده و چگونگی استفاده

روش مورد استفاده برای کنترل میانی

تعداد نقاط بررسی شده در کنترل میانی

لازم به ذکر است تعداد کنترل های میانی بین کالیبراسیون های متوالی ثابت نبوده و باید در طول زمان بازنگری و در صورت نیاز تغییر یابند.

قانون کلی = فاصله کالیبراسیون بیشتر یعنی الزام به تعداد کنترل میانی بیشتر